- LA PRÓXIMA GENERACIÓN DEL PORSCHE MACAN, QUE SERÁ 100 % ELÉCTRICA, SE EMPEZARÁ A FABRICAR EN LEIPZIG A FINALES DE 2023

- LA PLANTA ESTÁ PREPARADA PARA PRODUCIR VEHÍCULOS CON TRES TIPOS DE MOTORES EN LA MISMA LÍNEA DE MONTAJE

- A LARGO PLAZO, LEIPZIG SERÁ UNA «FÁBRICA DE IMPACTO CERO»

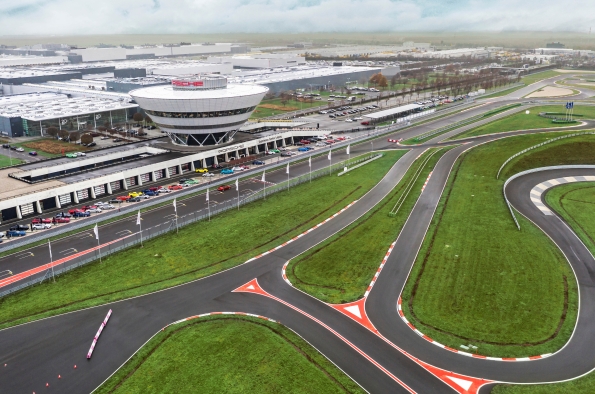

29.3.2023.- Un paisaje natural y pintoresco justo al lado de una fábrica moderna y tecnológica. Así es la planta de Leipzig, ya neutral en carbono, que se prepara para el futuro paso a paso. El próximo hito llegará a finales de año, cuando se inicie la producción del Macan totalmente eléctrico. Pero esto no es todo; Porsche seguirá avanzando por este camino.

Detrás de una simple valla de madera, un buey salvaje se encuentra tranquilo en el campo rodeado del resto de miembros de la manada. Con 1,6 metros de altura y un peso cercano a los 700 kilogramos, este animal de grandes cuernos es algo poco común que los visitantes pueden contemplar de cerca en el noroeste de Leipzig. Mientras pasta en la hierba, el imponente buey ve cómo un SUV de color negro se acerca casi en silencio por una pista que hay más allá de la cerca. El vehículo, camuflado y sin matrícula, porta un distintivo en la parte trasera en el que se lee: “Vehículo de Investigación y Desarrollo”.

Esta interacción armoniosa no es casual, ya que las instalaciones de la planta de Porsche en Leipzig comienzan justo detrás de este campo. El vehículo de prueba proviene de esta fábrica, que pronto será el hogar del modelo de fabricación en serie. La producción del nuevo Macan comenzará a finales de 2023. El nuevo SUV totalmente eléctrico contará con tecnología de 800 voltios, rendirá 612 CV (450 kW) de potencia e incorporará bloqueo de diferencial electrónico.

Un modelo que dará más impulso a la estrategia eléctrica de Porsche, que es una de las más ambiciosas de la industria. Según el fabricante de Stuttgart, más del 80 por ciento de todos sus vehículos nuevos serán totalmente eléctricos a partir de 2030.

“Llevamos trabajando aquí en modelos electrificados desde 2010”, aclara Sebastian Ganswindt, Responsable de Estructuras de Planta, haciendo referencia al primer Cayenne híbrido. “¡Pero el Macan eléctrico nos llevará aún más lejos!”. Ganswindt conoce bien la fábrica de Leipzig, ya que ha trabajado allí desde sus orígenes. Incluso jugó un papel clave en el crecimiento orgánico de la planta. “Nuestro objetivo con el nuevo Macan era optimizar costes y procesos de producción. Así que mecanizamos las operaciones, ampliamos el espacio y reestructuramos la zona de pruebas. También mejoramos la entrega de baterías y el proceso mediante el cual el motor se une a la carrocería del coche. Gracias a estos cambios, Porsche podrá fabricar modelos de combustión, híbridos y el Macan totalmente eléctrico en una sola línea de montaje».

Esto plantea una enorme flexibilidad, pero Albrecht Reimold, miembro del Consejo de Dirección de Porsche AG como responsable de Producción y Logística, ya tiene la mirada puesta en la próxima década: “Queremos que toda nuestra cadena de valor sea neutral en carbono para 2030, incluidos los futuros modelos eléctricos en toda su vida útil. Trabajamos bajo la premisa de un kilometraje total por vehículo de 200.000 km”. Pero Reimold va incluso más allá: “Nuestros objetivos de sostenibilidad no solo tienen que ver con la mera descarbonización. A largo plazo queremos alcanzar la ‘Fábrica de Impacto Cero’, lo que supone una mejora constante en todas las áreas, desde la eficiencia de recursos y materiales hasta la biodiversidad».

Anke Höller, la persona encargada de la gestión ambiental y energética en Porsche AG, opina al respecto: “Con la visión de Fábrica de Impacto Cero nos hemos fijado el objetivo de minimizar la huella ambiental en la producción de vehículos. Se trata de un concepto integral con un impacto positivo en los aspectos económico, ambiental y social, entre otros”, explica Höller, refiriéndose a las once áreas de actuación. “Los pilares ya se han establecido. Nos hemos centrado en las emisiones de Alcance 1 y Alcance 2, que se refieren a las emisiones de carbono directas e indirectas de nuestras instalaciones de producción”.

En la azotea del edificio, que ofrece vistas a los sistemas fotovoltaicos, Björn Engert, Responsable de Energía, describe cómo la planta ya ha comenzado a ahorrar energía y recursos. Leipzig funciona en su totalidad con electricidad procedente de fuentes renovables, parte de la cual se produce internamente. Tres sistemas fotovoltaicos con una capacidad de alrededor de 4,6 MWp están instalados en la fábrica. Con la construcción del taller de carrocería para el nuevo Macan, este valor puede incrementarse a aproximadamente 9,4 MWp haciendo uso del espacio disponible en el techo. Engert dirige su mirada hacia el sur, donde se ubica la planta de biomasa que sirve para hacer funcionar la calefacción de aproximadamente la mitad de las instalaciones.

Porsche aprobó un programa de eficiencia de recursos en Leipzig en 2015. Entre las medidas implementadas con éxito se incluye el proceso de separación a base de polvo de piedra orgánica en el taller de pintura, que reduce la demanda de energía cuando se aplica la pintura hasta en un 60 por ciento en comparación con el sistema convencional a base de agua. En esta misma área, el operador de una máquina se dio cuenta de que la capacidad de la bomba se podía reducir sin comprometer la calidad en el proceso de pintura, lo que permitiría ahorrar energía y conservar los materiales. Su idea se puso en práctica de inmediato. Otro ejemplo es el moderno sistema para enfriar las pinzas de soldadura de los robots en el taller de carrocería, que utiliza el calor recuperado para reducir el consumo de electricidad. De igual modo, los residuos, la energía, los disolventes, el agua y el CO₂ también se gestionan de una manera más cuidadosa.

“La planta ha crecido significativamente, pero el consumo de energía ha aumentado muy poco”, explica Engert con orgullo. Porsche Leipzig es “sostenible a la cuarta potencia”, dice entre risas, enumerando los logros: suministro de energía verde desde 2017, certificado de platino entregado por el Consejo Alemán de Construcción Sostenible (DGNB) en 2019, premio Lean & Green Management en 2021 y operaciones que son netamente neutras en carbono (igual que en las fábricas de Porsche en Zuffenhausen y Weissach).

Una plantilla motivada ante la llegada del nuevo Macan eléctrico

El Director de la fábrica de Leipzig, Gerd Rupp, conoce bien a su plantilla, que consta de 4.400 trabajadores. “Todos ellos están ansiosos por comenzar la producción del nuevo Macan”, dice con alegría. Hay una gran motivación.

Los empleados están en el centro de la transformación, con la electrificación y la digitalización cambiando fundamentalmente las perspectivas de uno de cada cuatro puestos de trabajo en Porsche. Lanzado en 2021, el programa de “Transformación de la Fuerza Laboral” incluye cursos de capacitación y reciclaje en todo el Grupo Porsche y se ha convertido en una de las mayores estrategias de habilitación en la historia de la compañía.

“Gestionado de manera proactiva, con empleo garantizado hasta 2030 para los trabajadores indefinidos”, dice Andreas Haffner, miembro del Consejo de Dirección de Porsche AG como responsable de Recursos Humanos, quien confía en el espíritu de equipo de la compañía. “El 90 por ciento de nuestra gente dice que Porsche es un empleador atractivo y más del 80 por ciento se siente satisfecho en la empresa, valores de los que estamos orgullosos. Somos una familia en la que nos cuidamos unos a otros y en la que luchamos por conseguir logros extraordinarios”.

Esto es algo que conoce bien Beke Dubbels, quien está al cargo de la protección de la naturaleza y los asuntos ambientales en Leipzig. El espacio anexo a la planta, que tiene 132 hectáreas y durante cien años sirvió como zona de entrenamiento militar, ahora es el hogar de bueyes, ponis exmoor, faisanes, milanos, anfibios, liebres, corzos, murciélagos y abejas. “La naturaleza es nuestro modelo a seguir”, asegura Dubbels. “Hay fuerza en la diversidad. Un ecosistema funcional que ofrece espacio para todos”.

Once áreas de actuación hacia la Fábrica de Impacto Cero

1 Cumplimiento ambiental.

2 Arquitectura y percepción.

3 Planificación.

4 Digitalización.

5 Agua.

6 Energía y CO2

7 Materiales.

8 Suelo.

9 Biodiversidad.

10 Contaminantes.

11 Movilidad.

Fuente: Artículo publicado en el Informe Anual y de Sostenibilidad 2022

Fotografía: Porsche